咪唑啉緩蝕劑的合成

近年來,我國(guó)陸地油田有相當(dāng)一部分已進(jìn)入注水開采的中、后期,油井綜合含水不斷上升,產(chǎn)出水礦化度較高,同時(shí)伴有大量侵蝕性物質(zhì),受這些綜合因素的影響,在油氣井注水開發(fā)中,從油水井地下管柱到地面管道和儲(chǔ)罐及各種工藝設(shè)備都會(huì)遭到腐蝕,造成巨大的經(jīng)濟(jì)損失,嚴(yán)重的還會(huì)造成災(zāi)難性事故和環(huán)境污染。

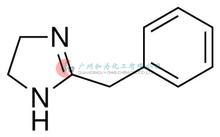

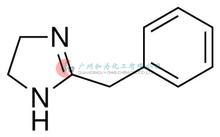

對(duì)于含二氧化碳及硫化氫的高礦化度偏酸性的污水,咪唑啉類緩蝕劑具有很好的緩蝕效果。咪唑啉是含有兩個(gè)氮原子的五元雜環(huán)化合物,除了主體雜環(huán)外,還有與雜環(huán)上N成鍵的具有不同活性基團(tuán)支鏈和烷基碳鏈長(zhǎng)度不同的疏水支鏈。疏水烷基碳鏈可以在金屬表面附近形成一層有效的疏水層。所形成的疏水層,即可以對(duì)電極表面起到一定外圍屏蔽作用,也能阻礙具有腐蝕性能的反應(yīng)物在腐蝕界面上的遷移。活性基團(tuán)支鏈可以顯著提高緩蝕劑分子的溶解性,通常還可同金屬表面的孤對(duì)電子形成配位鍵而產(chǎn)生化學(xué)吸附作用,而達(dá)到提高緩蝕性能得的作用。 |

|

|

常用的合成咪唑啉的方法為:分別取一定量的脂肪酸、多胺和二甲苯放入裝有溫度計(jì)、回流冷凝管和分水器的三口燒瓶中,升溫到140-150℃附近進(jìn)行酰胺化反應(yīng),然后升溫到180-250℃反應(yīng)進(jìn)行環(huán)化反應(yīng)。反應(yīng)結(jié)束后,即得到淡黃色的咪唑啉產(chǎn)物。根據(jù)具體使用環(huán)境,還可以用氯化芐、氯乙酸鈉與咪唑啉發(fā)生反應(yīng),形成咪唑啉季銨鹽。

咪唑啉與及其衍生物類緩蝕劑的合成主要受到生產(chǎn)的水及溫度的影響:

(一)水的影響

在反應(yīng)過程中酰胺化和環(huán)化兩個(gè)過程都生成了水,但水的存在對(duì)反應(yīng)的繼續(xù)進(jìn)行存在阻礙作用。原因主要是以下兩點(diǎn):第一,從化學(xué)動(dòng)力學(xué)角度,酰胺化和環(huán)化反應(yīng)所生成的水阻礙了正方向反應(yīng)的進(jìn)行,使整個(gè)合成反應(yīng)減速;第二,在水存在的情況下,生成產(chǎn)物極其容易水解以及發(fā)生其他的副反應(yīng),使得產(chǎn)物的純度降低。在這種清況下,對(duì)所合成咪唑啉中間體應(yīng)盡快進(jìn)行除水操作。通用的去除水方法有兩種(1)真空法或氮?dú)獗Wo(hù):進(jìn)行第一次脫水,先對(duì)反應(yīng)體系抽真空或通入氮?dú)猓沟梅磻?yīng)物在非常低的壓強(qiáng)下或氮?dú)獗Wo(hù)下充分地混合并進(jìn)行加熱處理,之后采用程序升溫與逐漸降低壓力或減少氮?dú)獾姆椒ǎンw系中的水分,進(jìn)行第二次脫水。(2)溶劑法:其中第一次脫水是在常壓下進(jìn)行的,是以甲苯或二甲苯做攜水劑與水共沸,然后將水從容器中帶出,以此推動(dòng)反應(yīng)的繼續(xù)進(jìn)行。再在減壓的條件下進(jìn)行升溫,進(jìn)行第二次脫水環(huán)化。其終點(diǎn)可以用反應(yīng)生成的水和產(chǎn)物的酸度值來判斷。這兩種方法各有利弊:溶劑法的合成產(chǎn)物,反應(yīng)溫度很低,并且生成的產(chǎn)物不易變質(zhì)變色,但反應(yīng)終點(diǎn)的判斷需要的時(shí)間較長(zhǎng),收率也比較低;而真空法存在的問題則是對(duì)整個(gè)反應(yīng)過程所用儀器的密封性要求較高,否則生成物容易變質(zhì),原料中胺也較易被抽走,氮?dú)夥ú粌H氮?dú)庀牧看螅乙踩菀讓⒎磻?yīng)原料中的胺帶走。也可以根據(jù)上述兩種方法的特點(diǎn),將其優(yōu)缺點(diǎn)進(jìn)行整合,前期溶劑法,后期真空或氮?dú)獗Wo(hù)法的混合法。目前,工業(yè)生產(chǎn)中大多數(shù)采用甲苯和真空脫水的方法。甲苯脫水法優(yōu)點(diǎn)是出水比較平穩(wěn),多胺不易被抽出,但回收甲苯較為麻煩。真空脫水法的優(yōu)點(diǎn)是,較簡(jiǎn)單,但多胺易被抽出,使生產(chǎn)物質(zhì)中所含有的二酰胺過多。二酰胺為反應(yīng)的副產(chǎn)物,一般情況下不能轉(zhuǎn)化為咪唑啉類物質(zhì)。并且不能進(jìn)行季銨化反應(yīng),是合成咪唑啉產(chǎn)物中的主要雜質(zhì)。生成物中二酰胺的百分含量被作為評(píng)定咪唑啉優(yōu)劣的標(biāo)志。二酰胺的含量過高,產(chǎn)物季銨化后極容易沉淀,最終產(chǎn)物的穩(wěn)定性下降。 |

(二)反應(yīng)溫度的影響

反應(yīng)溫度是制備咪唑啉緩蝕劑反應(yīng)中的重要因素。咪唑啉中間體的合成過程是經(jīng)過兩步脫水。國(guó)內(nèi)對(duì)咪唑啉環(huán)化過程的反應(yīng)溫度段的溫度高低進(jìn)行了很深入地研究,但并沒有達(dá)成一致認(rèn)識(shí)。有研究認(rèn)為在酰胺化脫水段,溫度在140-160℃,反應(yīng)時(shí)間在1-1.5h較為合適。在環(huán)化脫水階段,溫度應(yīng)在180-250℃,最高的反應(yīng)溫度不應(yīng)超過270℃,反應(yīng)的時(shí)間應(yīng)在1.5-2h較為理想。而也有研究指出環(huán)化脫水反應(yīng)的溫度,一般應(yīng)在240-250℃,反應(yīng)時(shí)間在8-16h不等。還有研究說明在含有攜水劑的情況下,150℃也并不是最佳的反應(yīng)溫度,逐步升溫的方法更合理和更有優(yōu)勢(shì)。

屈人偉等將環(huán)烷酸和二乙烯三胺按1:1.2的摩爾比混合,在100-120℃下預(yù)反應(yīng)0.5小時(shí),然后升溫至180℃反應(yīng)1小時(shí),再升溫至210℃反應(yīng)1小時(shí),得到咪唑啉。將合成的咪唑啉分別與環(huán)氧乙烷和氯化芐按摩爾比1:7和1:1在一定條件下反應(yīng),得到深褐色環(huán)烷酸咪唑啉的乙氧基化產(chǎn)物和季銨化產(chǎn)物,在200 mg/LH2S-3%NaCl-H2O污水體系中評(píng)價(jià)了制備產(chǎn)物的緩蝕性能。對(duì)于乙氧基化產(chǎn)物,隨著濃度的增加其緩蝕率增大,但在濃度達(dá)到80mg/L后緩蝕率增加很慢。對(duì)于季銨化產(chǎn)物,隨著濃度的增加其緩蝕率也不斷增大,在濃度100mg/L時(shí)緩蝕率約可達(dá)90%。在相同濃度下,季銨化產(chǎn)物的緩蝕率比乙氧基化產(chǎn)物的高。這可能與環(huán)烷酸咪唑啉分子中引進(jìn)了芐基,加強(qiáng)了緩蝕劑對(duì)金屬表面的吸附有關(guān)。

李文靜等將二乙烯三胺和羧酸按摩爾比1:(1.05-1.2)加入帶溫度計(jì)、回流冷凝器、攪拌器、分水器的四口燒瓶,取25-40mL甲苯(或二甲苯)作攜水劑。緩慢升溫至回流,保持此溫度,反應(yīng)2-2.5 h,隨后緩慢升溫至220-230℃,反應(yīng)一定時(shí)間。蒸出未反應(yīng)的二乙烯三胺和攜水劑,冷卻,即制得咪唑啉產(chǎn)物。由于咪唑啉不溶于水,為了提高咪唑啉在油田污水中的溶解性,進(jìn)一步增強(qiáng)其緩蝕效果,對(duì)其進(jìn)行水溶性改性實(shí)驗(yàn)。將咪唑啉產(chǎn)物加入三口燒瓶中,加熱到一定溫度,加入三氯化磷、甲醛等改性劑,反應(yīng)一定時(shí)間,冷卻,即得水溶性咪唑啉衍生物緩蝕劑。制備的水溶性咪唑啉衍生物緩蝕劑為有機(jī)吸附膜型緩蝕劑,為了增強(qiáng)其在高溫、高氯離子含量、高礦化度污水中的緩蝕效果,選擇磷鹽、硫脲等作為緩蝕增效劑,確定了復(fù)合緩蝕劑配方:20%-30%主體緩蝕劑、40%-50%磷鹽、10%-15%硫脲及20%-30%其他配料。通過實(shí)驗(yàn)證實(shí),得到的復(fù)配型緩蝕劑的緩蝕率和穩(wěn)定性高于油田常用緩蝕劑;添加量為10~20mg/L時(shí),即可達(dá)到滿意的緩蝕效果。對(duì)緩蝕劑作用機(jī)理研究證實(shí),咪唑啉衍生物為吸附膜型緩蝕劑,緩蝕劑分子由電負(fù)性較大的O、N、P等原子為中心的極性基與C、H原子組成的非極性烷基組成。這些性能不同的基團(tuán)在金屬的表面起不同的作用,主要通過物理或化學(xué)吸附吸附到金屬表面,形成吸附保護(hù)膜。緩蝕劑分子中具有未成鍵電子對(duì)的元素可進(jìn)入金屬結(jié)構(gòu)的空軌道形成配位體,從而產(chǎn)生緩蝕劑分子的吸附層,抑制金屬的腐蝕。

史足華等將松香、蓖麻油、二乙烯三胺、二甲苯按一定比例加入到不銹鋼反應(yīng)釜中,密閉,通冷卻水,升溫至120℃,恒溫0.5 h,攪拌,升溫至160℃,反應(yīng)2 h,隨著反應(yīng)的進(jìn)行,生成部分低分子反應(yīng)產(chǎn)物,用二甲苯作為攜帶劑將其逐漸蒸出,進(jìn)入接收器,通過控制冷卻水的流量來控制接收器中二甲苯的蒸出速度并計(jì)量,再升溫至210℃,反應(yīng)6 h,待二甲苯全部蒸出,即表明已生成咪唑啉化合物,降溫至90℃,加入一定量的添加劑和水,使合成的中間體質(zhì)量分?jǐn)?shù)為62%,最后將得到的產(chǎn)物與水按質(zhì)量比1:6復(fù)配,即得到最終的污水緩蝕劑。該樣品的外觀為棕紅色粘稠液體,pH為8~9,固體相質(zhì)量分?jǐn)?shù)≥8%,樣品易溶于水,無沉淀及分層現(xiàn)象。由于松香型咪唑啉和蓖麻油型咪唑啉化學(xué)結(jié)構(gòu)和相對(duì)分子質(zhì)量各異。兩者相互補(bǔ)充,能夠在金屬表面形成致密的保護(hù)膜。分子結(jié)構(gòu)中的極性基團(tuán)吸附在金屬表面上,而長(zhǎng)尾巴非極性基團(tuán)由金屬表面向溶劑排列。一方面由于緩蝕劑改變了金屬表面的電荷狀態(tài),增大了腐蝕反應(yīng)的活化能,使腐蝕難以進(jìn)行;另一方面非極性基團(tuán)多數(shù)排列在金屬表面,形成疏水膜,阻止了與腐蝕反應(yīng)有關(guān)的電荷或物質(zhì)移動(dòng),達(dá)到抑制腐蝕的目的。該污水緩蝕劑的優(yōu)點(diǎn)在于:由松香與二乙烯三胺所合成的松香型咪唑啉在金屬表面吸附性好,空間位阻大,形成的吸附膜有縫隙;而蓖麻油與二乙烯三胺所合成的蓖麻油型咪唑啉因相對(duì)分子質(zhì)量小、空間位阻小,能夠較好地填補(bǔ)松香型咪唑啉所形成的吸附膜縫隙,兩者相互彌補(bǔ),使得緩蝕劑在金屬表面形成比一般咪唑啉型緩蝕劑更加致密的保護(hù)膜,抑制了腐蝕的進(jìn)行。

黃光團(tuán)等使用長(zhǎng)鏈脂肪酸、多胺、甲醛和三氯化磷等為原料合成了咪唑啉有機(jī)膦酸類緩蝕劑。在模擬油田注水條件下,對(duì)緩蝕劑性能進(jìn)行了評(píng)價(jià),評(píng)價(jià)結(jié)果表明當(dāng)投加量達(dá)到50mg/L時(shí),緩蝕率可達(dá)90%。

本文版權(quán)為荊門鑄鼎新材料有限公司(www.78tt.cn)所有,轉(zhuǎn)載請(qǐng)注明出處。

2013年7月12日

本站關(guān)鍵詞: 酸化緩蝕劑 | 酸洗緩蝕劑 | 二氧化碳緩蝕劑 | 潤(rùn)濕抑塵劑 | 緩蝕阻垢劑 | 污水緩蝕劑 | 硫化氫緩蝕劑

|